„Następny potop będzie z papieru”

Cyril Northcote Parkinson

Każdy, kto miał do czynienia z urzędami i administracją, musi przyznać, że przytoczone słowa angielskiego pisarza niekoniecznie muszą być przesadą. Tysiące ton papieru zużywa się co roku na drukowanie zaświadczeń, oświadczeń, wniosków, raportów itp. Oczywiście cyfryzacja postępuje, więc może jednak ostatecznie do wspomnianego potopu nie dojdzie, ale na to, żeby biurokracja się skurczyła, raczej nie ma nadziei.

Poprzestańmy jednak przy papierze. Mamy z nim do czynienia codziennie w różnych sytuacjach. Nawet jeśli nie używamy go do robienia notatek, wysyłania listów itp. to kupujemy produkty spożywcze z papierowymi etykietami, dostajemy papierowe ulotki reklamowe lub w inny sposób z papierem się stykamy.

[https://en.wikipedia.org/wiki/File:PaperAutofluorescence.jpg]

Gdyby zapytać przypadkowego przechodnia, jak powstaje papier, zapewne powiedziałby, że z drewna, ale nie podałby większych szczegółów. Prześledźmy więc proces produkcji tego materiału codziennego użytku, tym bardziej, że jest on złożony i bardzo mocno jest związany z chemią.

[https://lit.lukasiewicz.gov.pl/wp-content/uploads/2021/11/kompozyty_polimerowe_zawierajace_wlokna_roslinne_czynniki_wplywajace_na_wytrzymalosc_mechaniczna_j_miedzianowska_m_maslowski_k_strzelec.pdf]

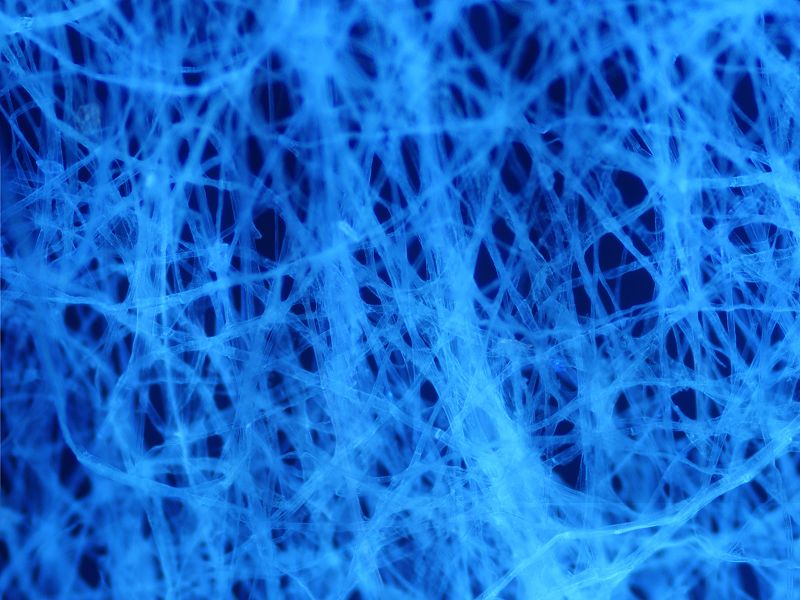

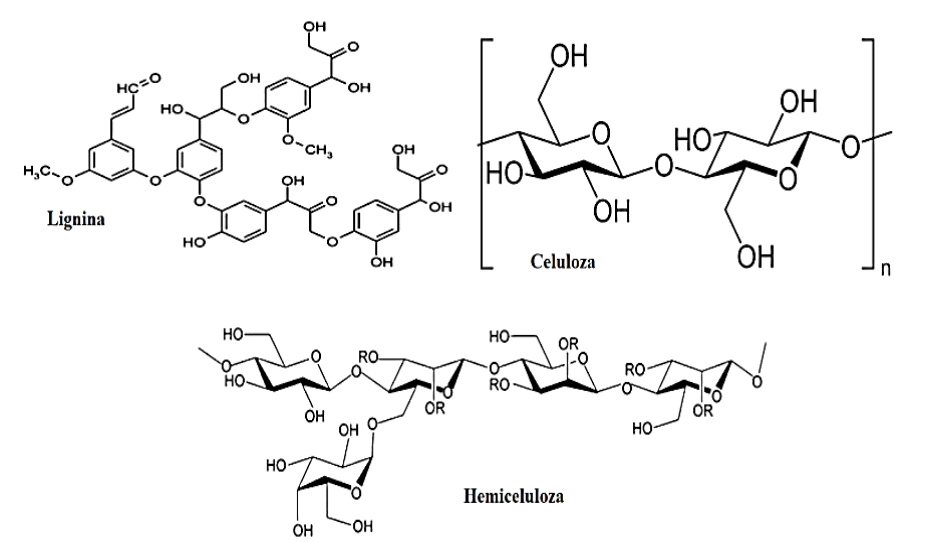

Surowcem do produkcji papieru jest biomasa roślinna, a dokładniej włókna roślinne. W naszym rejonie świata są one pozyskiwane z drewna, ale wykorzystuje się także włókna z bambusa, bawełny, konopi, lnu, słomy czy trzciny. Samo rozdrobnienie biomasy nie wystarcza, aby wyodrębnić poszczególne włókna tworzące w sposób naturalny tkanki roślinne. Pożądanym składnikiem jest celuloza, a nie jest ona jedynym składnikiem włókien roślinnych. W szczególności w tkance zdrewniałej celuloza jest silnie powiązana z hemicelulozą i ligniną.

Hemiceluloza, będąca rozgałęzionym i dość niejednorodnym (w porównaniu do liniowych cząsteczek celulozy) polisacharydem, stanowi ok. 20-30% suchej masy ściany komórek roślinnych. Z kolei lignina, której jest w tkankach roślinnych ok. 15-35%, nie jest polisacharydem, ale naturalnym polimerem zbudowanym z podjednostek (merów), którymi są aromatyczne alkohole – fenole.

Najpierw jednak następuje rozdrabnianie biomasy, co jest szczególnie ważne w przypadku zwartej biomasy drzewnej. Ta ostatnia zawiera wiele substancji żywicznych, co wymaga „wyprania” surowca w dużej ilości surfaktantów i detergentów.

[https://www.drewno.pl/artykuly/11991,international-paper-sprzedaje-zaklad-w-kwidzynie.html]

Oddzielenie celulozy od pozostałych składników rozdrobnionej masy roślinnej następuje w roztwarzaniu siarczanowym, czyli tzw. procesie krafta (czasem pisanym z wielkiej litery, ale to może wprowadzać w błąd, ponieważ jego nazwa nie pochodzi od czyjegokolwiek nazwiska). Proces obejmuje gotowanie zrębków drzewnych w podwyższonej temperaturze (ponad 170°C) i ciśnieniu w roztworze zawierającym siarczek sodu i wodorotlenek sodu. Alternatywą do roztwarzania siarczanowego jest roztwarzanie sodowe, gdzie stosuje się tylko wodorotlenek sodu.

Na tym etapie następuje oddzielenie praktycznie całej ligniny (choć nie zupełne). Jest to konsekwencją jej depolimeryzacji, dzięki czemu przechodzi ona do roztworu, który można oddzielić na sitach od włókien celulozowych. Wymaga to płukania nową czystą wodą, by efektywność usuwania była jak największa.

Następnie następuje bielenie papieru, ponieważ otrzymana powyższym sposobem pulpa jest koloru brązowego, za co odpowiadają pozostałości ligniny i produktów jej rozpadu. Jeśli wykorzystywana do produkcji biomasa pochodzi z części zielonych roślin, to dodatkowo dochodzi kwestia chlorofili, karotenoidów i innych barwników. W celu dokonania rozpadu związków barwnych stosuje się związki chloru, nadtlenek wodoru lub ditionian(III) sodu, Na2S2O4. Wykorzystywane są też związki kompleksujące, takie jak kwas wersenowy (EDTA), żeby związać jony metali ciężkich (głownie żelaza), które tworzą barwne kompleksy z produktami rozpadu ligniny.

Potem następują już procesy homogenizacji pulpy papierniczej, dodaje się wypełniaczy aby nadać produkowanemu papierowi spoistość, nieprzejrzystość i inne pożądane cechy. W zależności od oczekiwań wypełniacze mogą się różnić. Taka masa papiernicza kierowana jest na sita odwadniające, a następnie prasowana i wygładzana wielokrotnie na walcach. W końcowym etapie powstała wstęga papiernicza jest suszona, potem chłodzona i ostatecznie nawijana na walce. Cięcie na oczekiwanej wielkości arkusze następuje już poza głównym ciągiem produkcyjnym.

[https://kwidzyn.naszemiasto.pl/fabryka-international-paper-kwidzyn-konczy-produkcje/ar/c1-7487445]

Czytając powyższy opis zapewne zauważyliście, że cały proces wymaga stosowania wielu związków chemicznych i olbrzymich ilości wody. Produkcja papieru generuje również bardzo duże ilości odpadów. Ma więc ona znaczący wpływ na środowisko, co warto mieć na uwadze w dobie promowania papierowych zamienników produktów z tworzyw sztucznych, ponieważ papier nie jest taki „zielony”, jak się to czasem pokazuje.

Na dziś to już koniec, ale papierowy wątek będziemy kontynuować następnym razem 😉

Wojciech Smułek

26.02.2023